微弧氧化(micro-arc oxidation,MAO)是最近几十年新兴的,在阳极氧化技术基础上发展起来的一种电化学技术。在微弧氧化过程中,通过热化学、电化学和等离子化学的共同作用,在基体金属上原位生长出陶瓷氧化膜层,生成的陶瓷层内层致密,外层多孔粗糙,保证膜层与基体的结合强度。该技术在合金表面形成的氧化膜有良好的耐磨性、抗腐蚀性以及高温抗氧化性等,并且工艺简单易行,成品效率高,对环境造成的污染小。非常具有发展前景的技术工艺,在航空航天及民用领域有广阔的应用前景。

工艺技术及工艺路线的特点

1.

独特的工艺方法

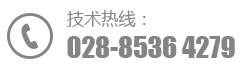

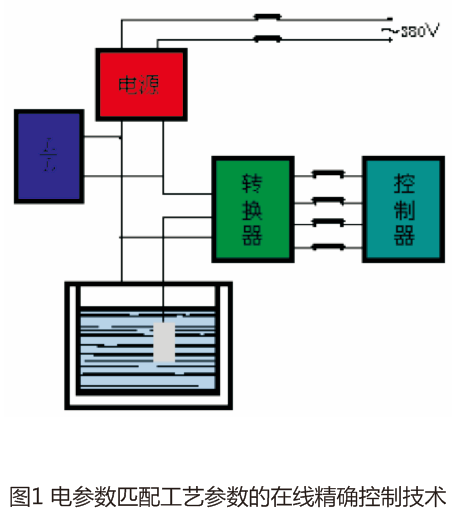

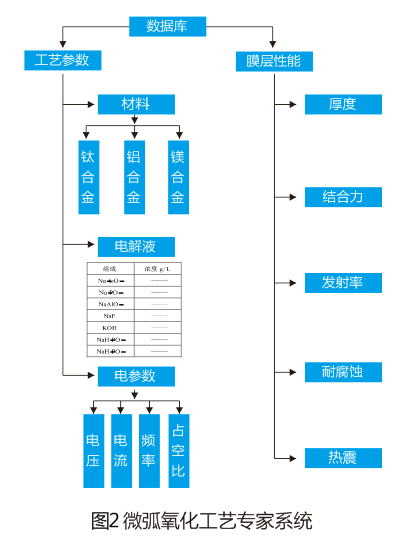

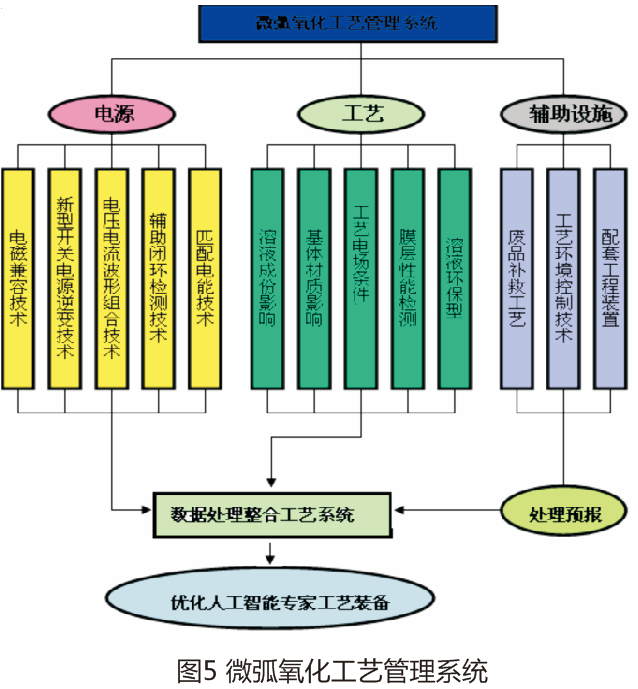

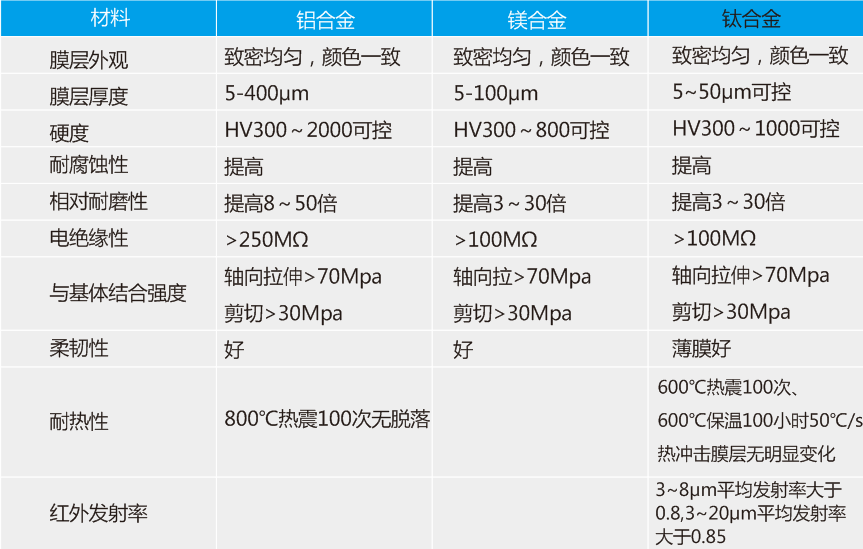

采用先进的多功能微弧氧化电源技术和电解液工艺,可对铝、镁、钛及其合金进行微弧氧化处理,在铝、镁、钛及其合金表面制备陶瓷膜层,陶瓷膜层具有较高的耐蚀性,并可使其硬度、耐磨、绝缘等性能。结合我们生产实际,利用试验设计及控制的优化,解决实际应用的关键技术问题和大面积加工的难点。电参数匹配工艺参数的在线精确控制技术如图1所示,微弧氧化工艺专家系统如图2所示。